载运工具零部件可靠性技术研究

发布时间:2016-01-12 00:00

研究方向围绕国民经济建设需要,以载运工具及其装备的零部件所采用材料及其成形技术为对象,开展载运工具零部件的材料表面工程、焊接技术、复合材料技术及现代成形加工技术研究、主要研究内容如下:

1. 载运工具的零部件表面工程技术

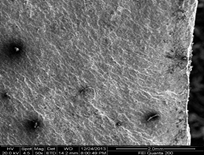

喷丸强化技术是一种效果卓著的金属零构件表面变形强化工艺。喷丸强化处理使靶材获得残余压应力和组织结构细化,因而抑制靶材表面萌生裂纹并减缓裂纹扩展,进而使金属零部件可以显著提高其表象疲劳极限与防腐能力。与其它表面强化工艺(例如表面热处理、表面化学热处理等)相比,喷丸强化具有设备简单、操作方便、适应面广、节能省时、成本低廉、效果显著的特点。黄志超教授主持的江西省高等学校科技落地计划项目《MPV汽车后桥研制及推广应用》对汽车扭力梁进行喷丸处理,大大提高其疲劳强度,喷丸强化前后对比图见图4.32。为了提高自冲铆接连接件的疲劳强度,提出采用喷丸方法对自冲铆接件进行处理,研究喷丸各参数对连接件疲劳强度的影响。

(a) 喷丸前 (b) 喷丸后

图4.32 喷丸强化前后

2. 载运工具零部件的强度与断裂理论研究

《MFS40-55系列拖拉机重要零部件及关键技术研究》成果已应用于MFS40-55系列拖拉机,2013年获江西省科技进步三等奖。

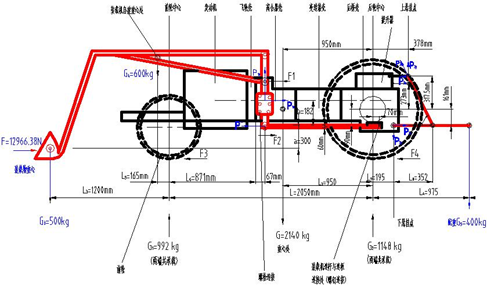

(1)拖拉机整体结构在不同工况下的受力分析。对前装载、旋耕和犁耕三种工况下拖拉机的整体受力进行分析,并计算各壳体中各轴受力大小、方向和作用点等。重要部件结构优化。建立拖拉机离合器壳、变速箱壳及后桥壳整体有限元模型,根据拖拉机整体受力分析结果,分别在三个工况下对其进行有限元分析。在零件结构允许的前提下对壳体结构进行优化,使壳体受力均匀,根据优化结果对壳体进行改进、试验验证。壳体结构适用于拖拉机多档位设计。MFS40-55系列拖拉机实现了12个前进档、4个后退档及啮合套换档设计。拖拉机田间工作档多而密,多档位设计便于用户选择最经济的作业速度,从而在燃油消耗率和作业效率方面,优于其他同类机型。壳体结构适用于平地板设计和侧置换档设计。传统轮式拖拉机方向机与座椅之间是凸起的,驾驶员只能双腿分开跨在变速箱两侧,长时间作业,极易疲劳,且上、下车很不方便。采用无障碍操作平台,平地板设计、变速杆侧置,驾驶员在操作过程中双腿不用分开跨坐。平地板和带减震悬挂装置的座椅支撑设计满足驾驶舒适性。系列化生产。根据结构优化后壳体进行试制,与样机装配后进行传动系快速耐久试验和田间实际作业试验,最终壳体生产适用于MFS40,45,50,55四个马力段八种机型。减少了不同型号拖拉机用不同的壳体所带来的制造成本增加,壳体的互换性得到提高,降低拖拉机维修成本。

(2)优化后的壳体用于所有MFS40-55系列拖拉机上,拖拉机动力输出传动系经国家拖拉机质量监督检验中心检验合格。MFS40-55系列拖拉机经江西省农业机械鉴定站检验合格。2009年该系列拖拉机已批量投产,产生了较大的社会经济效益,同时也增加了就业岗位。MFS40-55系列拖拉机重要零部件在研发过程中大量使用CAD/CAM/CAE技术,推动了我省机械制造业高新技术水平的提高,显著提高了产品的竞争力,推动了地区经济的发展,研究成果达到国内领先水平。MFS404(涵盖MFS400)、MFS454(涵盖MFS450)、MFS504(涵盖MFS500)、MFS554(涵盖MFS550)均获农业部颁发的《农业机械推广鉴定证书》。全国农机购置补贴政策实施,拉动拖拉机的销售。农民务农通过拖拉机降低了劳动强度,为大规模和工业化种植打下基础。产学研结合,培养了一支完整的技术队伍,培养了江西省青年科学家、学科带头人和江西省"赣鄱英才555工程"领军人才。

图4.33 拖拉机前装载受外力图

(a)离合器壳 (b)变速箱壳 (c)后桥壳

图4.34 试制出来的三个壳体

图4.35 拖拉机传动系快速耐久试验

图4.36 MFS40-55系列拖拉机拖拉机田间试验

3. 载运工具的零部件焊接技术

转向架焊接构架是铁道车辆的主要构件,在车辆运行过程中承受安装部件的工作载荷以及牵引、制动和惯性力,见图4.37所示。

图4.37 列车转向架结构示意图

随着我国铁路提速战略的逐步实施,机车车辆运行速度不断提高,转向架焊接构架所承受的动载荷明显增加,转向架焊接接头的疲劳性能直接影响转向架的寿命和车辆的行车安全。为适应我国高速铁路运输事业的发展需要,在现有列车转向架焊接构架的常用材料基础上,寻求提高列车转向架焊接接头疲劳强度和疲劳寿命的新方法,对提高列车转向架焊接接头的疲劳寿命和运行可靠性、降低列车转向架焊接构架的维修费用和运营成本有着十分重要的应用价值和现实意义。

(1)转向架焊接接头的应力集中系数分析。

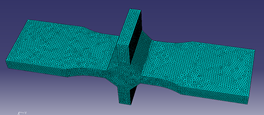

对接焊接接头应力集中的因素影响有很多,包括:焊趾倾角θ、焊趾过渡圆弧半径r、板厚t、余高h、焊缝宽度W等诸多因素,本研究选取板厚t=10mm。由于分析应力集中系数主要是考虑焊趾处应力分布情况,故本研究采用的分析模型和焊接接头试样的基本尺寸相同。分析采用的有限元模型边界条件为两端加载60MPa的拉应力。有限元网格模型及网格划分如图4.38所示。为了分析较大圆弧过渡处的所带来的应力集中,也是采用了相应的网格细化。

(a)对接接头 (b)十字接头

图4.38 焊接对接接头有限元网格化分

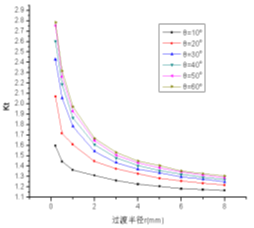

有限元计算结果见图4.39和表4.3所示。

表1十字应力集中系数Kt随过渡角θ变化

θ/° | 0 | 10 | 20 | 30 | 45 | 60 | 70 | 80 | 90 |

Kt | 1.386 | 1.822 | 2.506 | 3.378 | 3.955 | 4.727 | 5.197 | 5.394 | 5.667 |

图4.39对接接头r 和θ对应力集中系数Kt的影响

对于对接接头,相同的焊趾倾角,随着过渡圆弧半径r的不断增大,应力集中系数逐渐减小;焊趾倾角θ对焊接接头应力集中系数也有较大的影响。对于不同的过渡半径时,应力集中系数Kt随倾角θ的不断增大而增大的。对于正常焊接来说,一般应控制对接接头的焊趾倾角θ≤30°,焊趾过渡半径r≥2mm。

对于十字接头,随着焊趾倾角θ角度的不断增大,焊趾处截面突变在不断增大,应力集中系数在不断增大。内凹曲线的应力集中系数低于直角的应力集中系数,而直角的应力集中系数又低于外凸焊缝的应力集中系数。一般应控制焊接十字接头的焊趾倾角θ<30°。最好焊接后采用机加工或打磨的方法将焊趾倾角θ降到30°以下,并使十字接头的角焊缝呈内凹形状。

(2)超声冲击对焊接接头表层组织及疲劳强度的影响

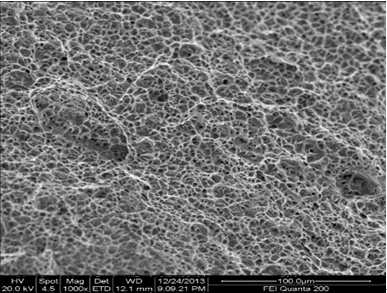

接头焊趾表面金属经适当超声冲击后,表面组织明显细化,见图4.40所示。疲劳强度得以提高,见图4.41所示。

图4.40 焊接接头表面纳米化组织及其对应衍射花样

图4.41 焊态及超声冲击态试样的S-N曲线

对比图4.40中对接接头焊态和超声冲击态试样在相同应力水平条件下的疲劳寿命,粗略估算出对接接头经过超声冲击处理后疲劳寿命被延长的情况。相比于未处理焊态的疲劳寿命,超声冲击态的疲劳寿命提高了12-15倍。超声冲击处理能够较大幅度地延长P355NL1焊接接头的疲劳寿命。

(3)焊接接头疲劳断口分析

焊接接头经超声冲击后的疲劳断口形貌见图4.42所示。

(a)未冲击接头裂纹萌生区 (b)冲击接头裂纹萌生区

(c)未冲击接头裂纹扩展区 (d)冲击接头裂纹扩展区

(e)未冲击接头最终断裂区 (f)冲击接头最终断裂区

图4.42焊接接头疲劳断口形貌

对比图4.43中对接接头焊态和超声冲击态试样在相同应力水平条件下的疲劳断口可以得出,无论超声冲击与否,疲劳裂纹皆萌生与试样表面,超声冲击可以大幅度提高疲劳裂纹的萌生寿命;在裂纹扩展区均有二次疲劳裂纹产生,从冲击断口上可以看出冲击后断口表面的塑性变形痕迹大于未冲击断口;最终断裂区均为韧窝状韧性断口形貌。