载运工具数字化设计制造研究

发布时间:2016-01-12 00:00

1. 载运工具CAD/CAE/CAM集成研究

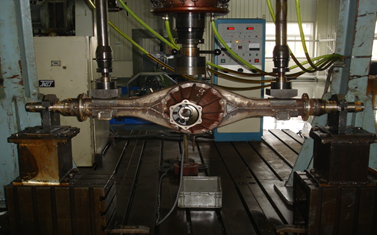

“汽车后桥CAD/CAE/CAM一体化技术”成果应用于汽车后桥壳制造,提高了后桥壳疲劳强度,2008年3月获江西省科技进步三等奖。

(1)进行了基于UG的后桥壳体参数化设计。利用二次开发工具在软件平台上进一步应用开发。创建用户化菜单,将用户应用程序与UG无缝连接,达到方便快捷完成后桥壳体结构的改进。基于有限元分析研究了焊接工艺参数对焊接残余应力的影响。完成了基于RBF神经网络的焊接残余应力预测系统设计。该预测系统对焊接工艺参数的选择有指导作用。提出采用轴头加开口环的方法,改进后桥壳体的垂直弯曲疲劳寿命。对结构改进前后的后桥壳进行了有限元分析及垂直弯曲刚性、垂直静强度试验和垂直弯曲疲劳试验。实验证明改进后的后桥疲劳寿命较改进前后桥疲劳寿命大大提高了。由于疲劳强度得到提高,从根本上杜绝了桥壳断裂的故障现象,创造了良好的社会效益和经济效益。

(2)江西江铃底盘股份有限公司将这一成果在8B (江铃NKR车型)成熟运用后,还推广到DLF(江铃陆风)、TL(江铃皮卡)、BJ1049(福田轻卡)、JX1060(江铃凯运)、EQ1040(东风股份)、DF1051(东风股份)、FZ6700(厦门金龙)等其他桥壳上,从根本上杜绝了轴头环焊处断裂这一售后故障,产生了更大的经济效益,社会效益显著,有广阔的推广应用前景。

图4.1 后桥疲劳垂直弯曲疲劳寿命试验

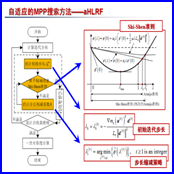

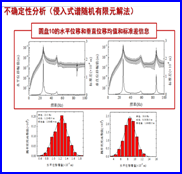

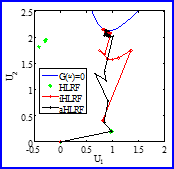

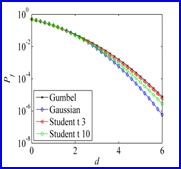

2. 载运工具可靠性设计

围绕随机因素影响下的载运工具随机可靠性问题,重点从四个方面开展了相关的研究内容,如图4.2所示:首先,通过对典型零部件的精细静动力学性能分析,实现了对零部件关键响应量的高品质模型函数建立;然后,在随机因素表征中,完善和改进了Rackwiz-Fiessler随机空间变换方法,使得在有限概率信息情况下能够模拟出更为接近实际概率情况的结果;之后,在可靠度计算方法中,为了适应可能存在的计算量大、高非线性等特点的复杂零部件模型函数,同时确保可靠度算法的鲁棒性和高效性,提出了具有自适应性质的最可能失效点快速搜索算法;最后,在随机不确定性分析中,基于侵入式和非侵入式的谱随机有限元方法实现了对载运工具复杂零部件关键响应量的随机不确定性分析和评估,并在这一过程中提出了解决谱随机有限元方程右端项进行多项式混沌基改写的递归方案。

图4.2 复杂零部件的随机有限元理论和可靠度计算方法

3. 载运工具的虚拟样机研究

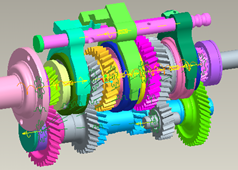

目前,国内外大多参数化绘图软件如Pro/E,UG,SolidWorks等,也都是以特征建模为主的实体建模CAD系统。由于Pro/E采用全参数化尺寸驱动、基于特征、单一数据库,因此它是进行参数化建模很好的软件,本研究就是以Pro/E为建模平台,完成了变速器几十个零件的基于形状特征的参数化建模。

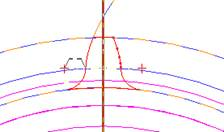

JCS15T1型汽车变速箱是使用最广的有级式变速箱,由结构形状不一的多个零件组成,而每一个零件的结构又由不同的形状特征组成,譬如,传动零件中的斜齿轮,可分为内外圆柱体、齿形、倒角和沟槽等特征。基于Pro/E实现斜齿轮的参数化特征建模就比较方便。可以用Pro/E提供的实体特征快速的完成其内外圆柱体、倒角和沟槽的建模;其齿形特征相对复杂一些,但只要能建立渐开线齿廓,则通过扫描特征就可得到其三维模型。渐开线通过曲线特征中的方程定义方式来实现自动绘制,再结合齿顶圆、齿根圆曲线,以及小圆角实现齿根圆与渐开线的过渡,从而得到斜齿轮轮廓如图4.3所示。渐开线齿廓按照反应螺旋角性质的路径进行扫描,则可得到一个轮齿,然后对轮齿按照齿数进行阵列则可得到斜齿轮的实体模型如图4.4所示。

图4.3 斜齿轮齿廓 图4.4 斜齿轮实体模型

在Pro/E中,零件表示为一个特征树,特征树记录了组成零件的所有特征的类型及其相互关系,在完成零件的校核之后如果需要对某个特征的参数进行修改,则只需要在特征树中找到该特征改变其参数,模型本身以及与模型相关的装配体等数据也将相应的改变,为实现产品的虚拟设计提供了快捷的修改途径。

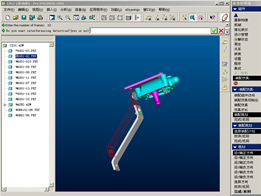

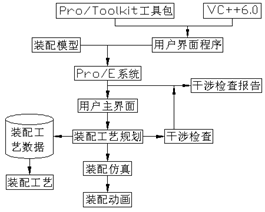

在完成了零件的三维建模之后,为了验证其形状和结构是否正确,是否满足可装配性,可对零件进行虚拟装配以进行干涉检查。现今主流的CAD系统比如UG、I-deas、Solidworks、Pro/E虽然都有装配功能,能够支持零件详细设计后的装配设计,并能完成一些相关的操作,如简单的干涉检查、装配体爆炸图的生成、动画功能等。但是由于这些功能并不是面向装配工艺的,并不能有效的解决产品设计中的可装配性问题。为了弥补这一鸿沟,项目组利用Pro/Engineer的Pro/Toolkit开发模块,以Visual C++6.0为开发工具,实现了一种寄生式的装配仿真系统。

作为寄生式的装配仿真系统,其功能是基于现有的CAD环境,尽量利用现有的CAD系统提供的功能,加上新开发的功能来满足系统需求。装配仿真系统在获取产品装配模型信息后能够进行产品装配过程的仿真演示,在演示的同时能够进行装配路径的有效性检验,提高工序的可装配性,并对产品的开发设计提出修正要求,其工作原理及主界面如图4.5所示。

图4.5 寄生式虚拟装配仿真系统的工作原理及运行主界面

Pro/E的Mechanism模块可实现对机构的定义,使机构中的零件移动以及对它的运动进行分析研究;可建立零件之间的连接及装配的自由度,对输入轴添加相应的电机驱动来产生设计要求的运动;在分析机构运动时可以观察和记录分析过程的一些参数,如运动轨迹以及速度等。针对JCS15T1型汽车变速器是典型的手动五速变速器,所有五个前进档的齿轮组件保持常啮合,它们分别由一挡/二档同步器、三档/四档同步器和五档/倒档同步器起动。由于齿轮处于常啮合,因此第一轴输入动力时各轴上所有齿轮均旋转。

在具体实现减速器的运动仿真之前,需要建立运动模型和设置运动环境,包括建立连接、连接轴设置、运动副、伺服电机以及电机运行的时间序列。这里用到的连接主要是销钉连接(Pin),圆柱连接(Cylinder)和刚性连接(Rigid)。譬如,一轴与箱体,二轴与二轴上的齿轮都是销钉连接;拨叉与拨叉杆,同步器与二轴要实现滑动,则要采用圆柱连接;而拨叉要带动同步器一起滑动则采用刚性连接。变速器主要是由不同的齿轮啮合实现变速,因此运动副主要是采用齿轮运动副(Gear Pairs);伺服电机主要设置两种类型,一轴和二轴为基于销钉连接的匀速圆周运动,拨叉为基于圆柱连接的变速滑动。在设置好这些环境之后即可得到其运动模型如图4.6所示,运行该运动模型就可以实现变速器的运动仿真。

对于以上的运动模型不仅可以观察其运动情况,还可以完成相应的速度分析以及运动轨迹分析等,可以得到不同形式的分析结果,图4.7分别是二轴在分析期间内的速度变化和二轴大齿轮上某点的位置变化图。

图4.6变速器运动模型 图4.7 分析结果

Pro/E的运动学分析模块使得原来在二维图纸上难以表达和设计的运动变得非常直观和易于修改,譬如可得到运动部件的运动轨迹、空间要求以及装配体运动过程中的干涉情况,从而改善零件的结构,提高产品质量。

变速箱的设计是一个系统工程,其主要部件设计成功与否直接影响设计结果,因此齿轮和轴的设计一直是研究的重点,齿轮和轴除了满足装配要求和运动要求之外,同时还需要满足动力学要求,譬如齿轮的振动,运动过程中载荷产生的应力应变等。

(1)斜齿轮的动力学分析

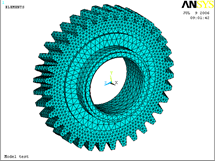

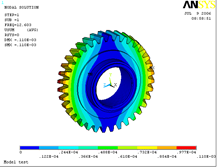

由于齿轮的寿命以及传动效果直接影响到变速器的使用寿命,因此本研究中对重点部件如齿轮做了相关的有限元分析,主要是模态分析。这里采用Pro/E与Ansys相结合的方法来完成齿轮的模态分析,在Pro/E中得到斜齿轮的三维模型之后,通过接口程序将该数字模型转换成Ansys可以识别的格式,然后在Ansys中导入斜齿轮的数字模型,必要的时候需要对模型做一些修正。接下来就是选择单元类型、设置齿轮的材料参数以及网格划分的方法,从而得到合适的有限元模型,如图4.8。最后通过定义约束以及频率范围等参数,进行有限元求解,并通过Ansys后处理器查看求解结果并得到振型云图如图4.9。

图4.8 有限元网格模型 图4.9 某频率下的振型云图

根据振型云图可知在某频率下斜齿轮各个部分的刚度,这为斜齿轮的选材以及改进与轴的连接方式等提供理论依据。

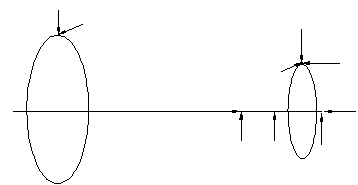

在JCS15T1型汽车变速箱中的一轴是结构相对复杂的斜齿轮轴,其三维造型与斜齿轮造型过程类似,关键就是斜齿部分的处理。在通过Pro/E得到其三维模型之后,同样的通过相关程序接口将模型导入到Ansys中进行受力分析。由于斜齿的存在,其受力情况也显得相对复杂,图4.10是一轴的受力模型图。在已知了一轴的传递功率和转速等参数后,可计算得到一轴的约束反力以及载荷等,将这些力加载到该轴的有限元模型上,通过计算处理可以得到该轴的变形情况如图4.11。

当然,还可以对齿轮轴的应力应变等情况做出相关分析,从而得到一轴的应力分布情况为优化设计提供参考。对于齿轮系和轴系其它零件的结构分析均是根据要求按照本文提到的方法完成。通过对重要部件的应力应变分析可以找到零件的应力集中处、变形较大处,从而得到零件的结构优化方案。

图4.10 一轴受力模型 图4.11 一轴受力变形图

4. 载运工具轻型材料连接技术研究

在连接轻型材料方面提出了自冲铆接方法,在原理与方法方面获多个国家自然科学基金项目资助。该方法可用于半空心铆钉、管状铆钉、带法兰管状铆钉、椭圆管状铆钉、无铆钉的自冲铆接,阐明了铆接机理,对各铆钉自冲铆接过程和连接强度进行了数值模拟与实验分析,得出了影响铆接强度的主要因素,实现了铆接参数优化。研制出一种气液增压自冲铆接机及相匹配的凸凹模装置。利用该技术,无需预钻孔、能够对多层铝板、镀层钢板、铝板与钢板两种不同材料进行铆接,具有高效率、无热辐射、无火花、无废料、低能耗等优点。在动力系统设计、自冲铆接机构设计、电路控制系统设计等方面取得了创新性成果。鉴定委员会一致认为,研究成果达到了国际先进水平,市场前景广阔,具有推广应用价值。

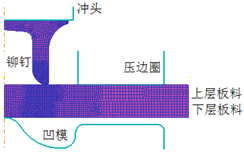

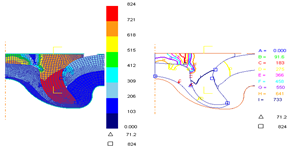

图4.12 自冲铆接有限元模型 (a) 等效应力云图 (b) 等效应力等值线

图4.13 等效应力图

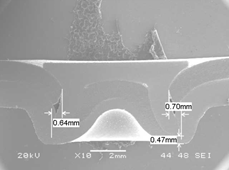

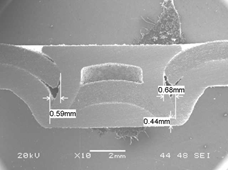

(a) 凸台凹模 (b) 平底凹模

图4.14 两种凹模铆接结果在电子扫描电镜下的剖面图